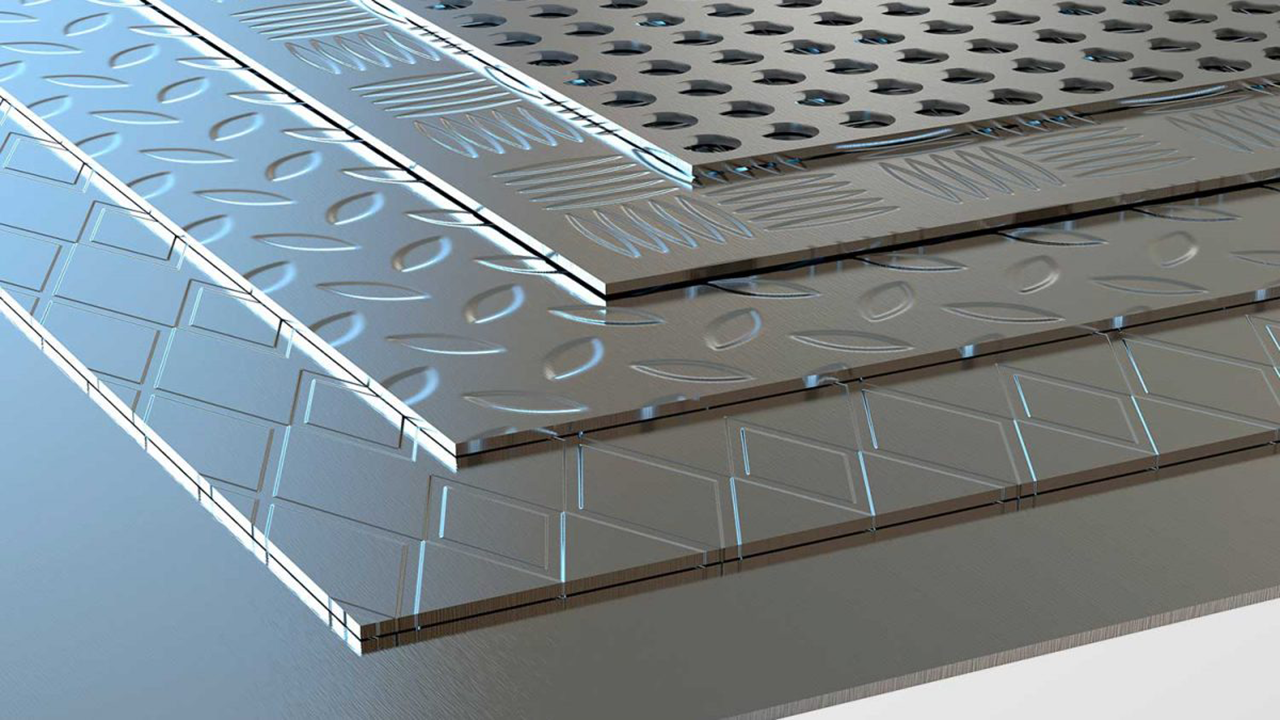

انواع ورق های آلیاژی

فولاد فلزی آلیاژی می باشد که از کربن، سیلیسیوم، منگنز، فسفر و گوگرد تشکیل گردیده است. و در حال حاضر در شکل های متنوعی مانند شمش، ورق، صفحه، میله، لوله و… تولید می گردد. این پنج عنصر در هر فولادی با درصدهای گوناگون پیدا می شوند و بدون وجود آن ها فولادی به دست خواهد آمد که به سختی قابل استفاده می باشد. در خیلی از موارد تولیدکنندگان به فولادی با قابلیت های خاص جهت تولیدات خود نیاز دارند. و به همین دلیل به این فولاد، عناصر آلیاژی دیگری همانند کروم، نیکل، مولیبدن و غیره افزوده که به آن فولاد آلیاژی یا ورق آلیاژی گفته می شود.

به عبارت دیگر، ورق آلیاژی هر نوع فولادی می باشد که به آن، جدا از کربن، یک یا چند عنصر دیگر جهت دستیابی به قابلیت های مطلوب تر اضافه گردیده باشد. این عناصر آلیاژی برای به وجود آوردن ویژگی های گوناگون شامل استحکام، درخشش، دوام در برابر سایش و مقاومت در مقابل خوردگی اضافه می گردند. مقدار این عناصر از 1 تا 50 درصد متغیر می باشد.

دستهبندی انواع فولاد

هر یک از انواع فولاد مقادیر متفاوتی از آهن و کربن (عناصر اصلی فولاد) و در بعضی موارد دیگر عناصر آلیاژی را در ترکیب خود دارند. به طور کلی، فولاد را به سه نوع گوناگون تقسیم بندی می نمایند:

- فولاد کربنی

- فولاد آلیاژی (یا ورق آلیاژی)

- فولاد ضد زنگ

همچنین نوع دیگری از فولاد وجود دارد که با نام فولاد ابزار شناخته می شود. در بیشتر موارد به اشتباه فولاد ابزار را در دسته بندی بالا قرار می دهند. در صورتی که، فولاد ابزار به دسته ای از فولادهای آلیاژی و کربنی گفته می شود که جهت ساخت ابزار و قالب های فولادی مناسب می باشند.

فولاد کربنی و کاربرد آن ها

فولاد کربنی یا کربن استیل در مقابل خوردگی مقاوم نیست، ولی سختی خوبی دارد. به این دلیل که هر چه مقدار کربن بیشتر باشد، فولاد دشوار تر خواهد شد. فولادهای کربنی خود به سه دسته تقسیم بندی می گردند:

- فولادهای کم کربن،

- فولاد کربن متوسط و

- فولاد کربن بالا.

فولاد کم کربن بادوام و مقاوم است و در صورت نیاز می توان آن را سخت نمود.

سختی فولاد با کربن بالا را می توان با حرارت دادن بیشتر هم نمود. هر چند در چنین شرایطی فولاد شکننده شده و کار با آن سخت خواهد بود. از محبوب ترین فولادهای کربنی می توان به ورق A36، ورق CK45 و ورق ST37 اشاره داشت.

از اصلی ترین کاربردهای فولاد کربنی در ساخت صفحات، پیچ و مهره، ابزار کار، تابلوها، نرده و حفاظ و دیگر قطعات فلزی میباشد که از فولاد کم کربن (یا فولاد نرم) ساخته می شود. چاقوی آشپزخانه، ابزارهای برش در ماشین CNC، مته و اره از فولاد کربن بالا ساخته می شوند.

فولاد ضد زنگ

فولاد ضد زنگ آلیاژی از فولاد و کروم می باشد که مقاومت خیلی خوبی در مقابل خوردگی داشته، ولی سختی کمی دارد. بهتر است هر محصول فلزی که در تماس مداوم با رطوبت می باشد. از فولاد ضد زنگ ساخته شود. در ترکیب فولاد ضد زنگ حداقل 10.5 درصد و حداکثر سی درصد کروم وجود دارد که قابلت های منحصر به فردی در آن ایجاد می نماید. فولاد ضد زنگ خود به چهار گروه تقسیم بندی می گردد:

- آستنیتی

- فریتی

- دوبلکس

- مارتنزیتی

انواع ورق آلیاژی

همانگونه که بیان شد ورق آلیاژی فولادی می باشد که علاوه بر آهن و کربن دارای عناصر آلیاژی دیگری همانند کروم، نیکل، مولیبدن و غیره در ترکیب شیمیایی خود است. ورق آلیاژی را می توان مطابق با معیارهای گوناگون طبقه بندی و بررسی نمود. از مهم ترین معیارهای دسته بندی ورق آلیاژی که در این مقاله به آن اشاره می گردد. طبقه بندی مطابق با درصد عناصر آلیاژی و عناصر آلیاژی پایه می باشد. فولادهای آلیاژی مطابق با درصد عناصر به کار رفته به دو گروه کلی پرآلیاژ و کم آلیاژ تقسیم می گردند. از مهم ترین انواع ورق های آلیاژی می توان به ورق MO40 اشاره نمود.

فولاد پرآلیاژ

این ورق های آلیاژی درصد بالایی از عناصر آلیاژی را در ترکیب خود دارند. پرکاربردترین فولاد پرآلیاژ، فولاد ضد زنگ می باشد که دارای حداقل 12 درصد کروم می باشد. فولاد ضد زنگ در حالت کلی به سه نوع اساسی تقسیم می گردد:

- مارتنزیتی

- فریتی

- آستنیتی

فولادهای مارتنزیتی حاوی کم ترین مقدار کروم می باشند، خاصیت سختی پذیری بالایی داشته و اغلب از این فولادها جهت تولید کارد و چنگال به کار می رود. فولادهای فریتی حاوی 12 تا 27 درصد کروم هستند و معمولا در خودروها و تجهیزات صنعتی استفاده می شوند. در آخر فولادهای آستنیتی حاوی مقادیر زیادی نیکل، کربن، منگنز یا ازت می باشند و اغلب جهت ذخیره ی مایعات خورنده، در تجهیزات پزشکی یا لوله های انتقال مواد شیمیایی مورد استفاده قرار می گیرند.

فولاد کم آلیاژ

فولاد های کم آلیاژ حاوی درصد بسیار کمی از عناصر آلیاژی هستند. و این مقدار اغلب به یک تا پنج درصد محدود می گردد. این فولادها بسته به آلیاژ به کار رفته شامل مقاومت و کاربردهای خیلی متفاوتی می باشند. این گروه از ورق های آلیاژی به علت وزن کم و دوام بالا در صنعت خودروسازی کاربرد زیادی دارند. همچنین از آن ها در ساخت لوله ها، فضاپیما ها و خطوط راه آهن به کار می رود.

طبقه بندی ورق آلیاژی بر اساس عنصر آلیاژی پایه

ورق آلیاژی مطابق با نوع آلیاژ و غلظت آن نیز دسته بندی می گردد. با توجه به عنصر آلیاژی پایه می توان نام آن عنصر را بر آلیاژ فولادی گذاشت. بعنوان مثال ورق آلیاژی که عنصر آلیاژی پایه آن آلومینیوم باشد با عنوان فولاد آلومینیومی نیز شناخته می شود. متداول ترین موارد اضافه شده به فولاد آلیاژی عبارت هستند از:

- آلومینیوم جهت اکسیژنزدایی فولاد استفاده می شود.

- بیسموت قابلیت تراشپذیری را بهبود می بخشد.

- کروم سختی، پایداری و مقاومت در مقابل سایش را افزایش می دهد.

- کبالت پایداری را افزایش می دهد و تشکیل گرافیت آزاد را سرعت می بخشد.

- مس سختی و دوام در مقابل خوردگی را بهبود می دهد.

- منگنز قابلیت سخت شدن، شکلپذیری، مقاومت در مقابل سایش و مقاومت در دمای بالا را افزایش می دهد.

- مولیبدن غلظت کربن را کاهش داده و استحکام در دمای معمولی را افزایش می دهد.

- نیکل استحکام، مقاومت در مقابل خوردگی و اکسیداسیون را بهبود می بخشد.

- سیلیکون موجب افزایش استحکام و خاصیت مغناطیسی می گردد.

- تیتانیوم سختی و استحکام را بهبود می یابد.

- تنگستن سختی و مقاومت را بهبود می بخشد.

- وانادیوم پایداری، مقاومت در برابر خوردگی و مقاومت در مقابل ضربه را افزایش می دهد.